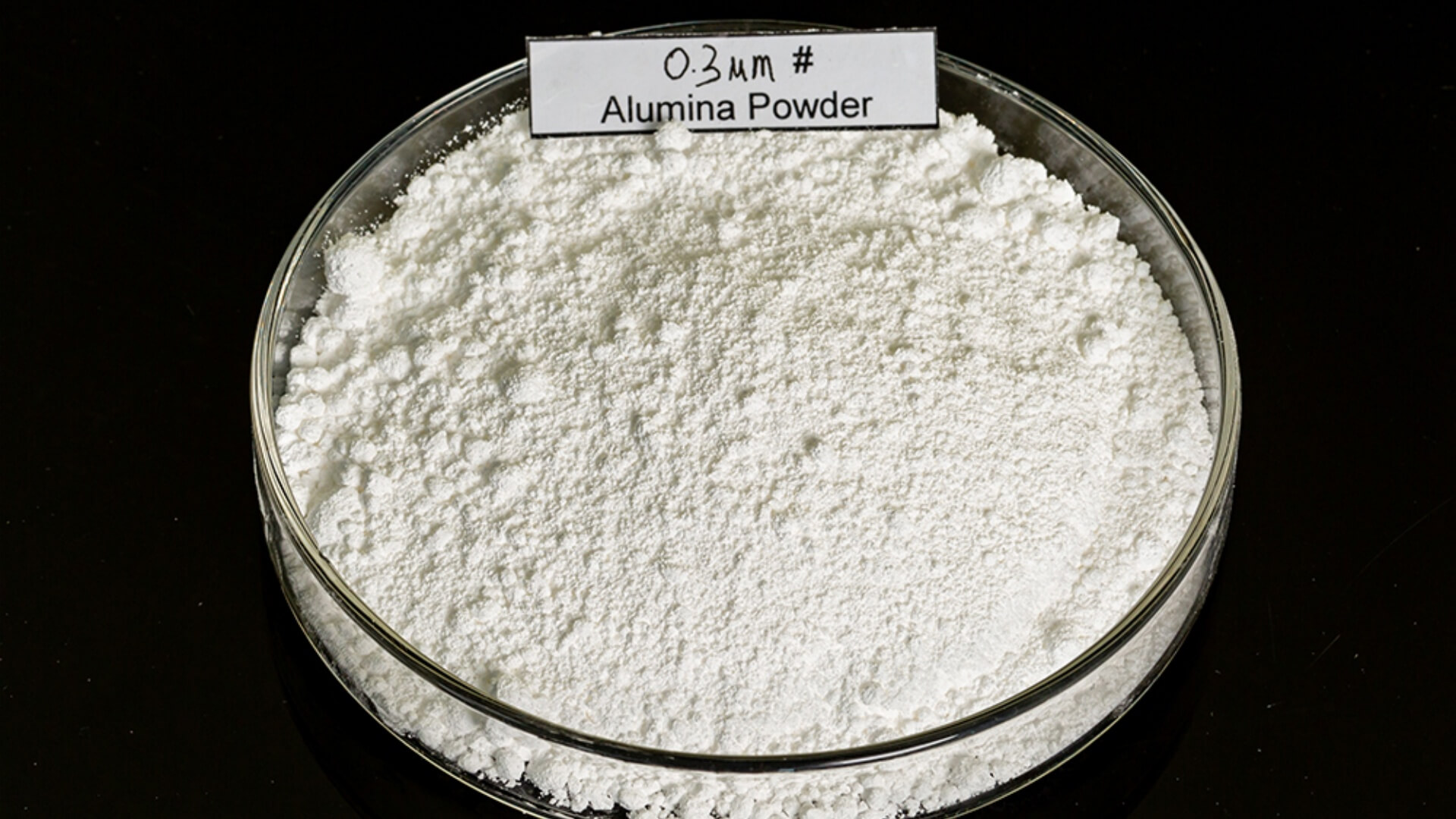

Proses Persiapan dan Inovasi Teknologi Serbuk Aluminium Oksida

Ketika berbicara tentangbubuk alumina, banyak orang mungkin merasa asing dengannya. Namun, jika menyangkut layar ponsel yang kita gunakan sehari-hari, lapisan keramik di gerbong kereta berkecepatan tinggi, dan bahkan ubin insulasi panas pesawat ulang-alik, keberadaan bubuk putih ini sangat penting di balik produk-produk berteknologi tinggi ini. Sebagai "material universal" di bidang industri, proses pembuatan bubuk aluminium oksida telah mengalami perubahan yang sangat besar selama seabad terakhir. Penulis pernah bekerja di sebuahaluminaperusahaan produksi selama bertahun-tahun dan menyaksikan dengan mata kepalanya sendiri lompatan teknologi industri ini dari “pembuatan baja tradisional” ke manufaktur cerdas.

I. “Tiga Sumbu” Kerajinan Tradisional

Di bengkel persiapan alumina, para ahli berpengalaman sering berkata, "Untuk terlibat dalam produksi alumina, seseorang harus menguasai tiga set keterampilan penting." Ini mengacu pada tiga teknik tradisional: proses Bayer, proses sintering, dan proses gabungan. Proses Bayer ibarat merebus tulang dalam panci presto, di mana alumina dalam bauksit larut dalam larutan alkali melalui suhu dan tekanan tinggi. Pada tahun 2018, ketika kami sedang melakukan debug pada lini produksi baru di Yunnan, karena deviasi kontrol tekanan sebesar 0,5MPa, kristalisasi seluruh pot bubur gagal, mengakibatkan kerugian langsung lebih dari 200.000 yuan.

Metode sintering lebih mirip dengan cara orang-orang di utara membuat mi. Metode ini membutuhkan bauksit dan batu kapur yang "dicampur" secara proporsional, lalu "dipanggang" pada suhu tinggi dalam tanur putar. Ingatlah bahwa Master Zhang di bengkel memiliki keahlian yang unik. Hanya dengan mengamati warna api, ia dapat menentukan suhu di dalam tanur dengan kesalahan tidak lebih dari 10°C. "Metode tradisional" yang telah terakumulasi ini baru digantikan oleh sistem pencitraan termal inframerah tahun lalu.

Metode gabungan menggabungkan fitur-fitur dari kedua metode sebelumnya. Misalnya, saat membuat hot pot yin-yang, metode asam dan basa dilakukan secara bersamaan. Proses ini sangat cocok untuk mengolah bijih berkadar rendah. Sebuah perusahaan di Provinsi Shanxi berhasil meningkatkan tingkat pemanfaatan bijih tanpa lemak dengan rasio aluminium-silikon 2,5 hingga 40% dengan menyempurnakan metode gabungan.

II. Jalan Menuju TerobosanInovasi Teknologi

Masalah konsumsi energi dalam pengerjaan tradisional selalu menjadi kendala dalam industri ini. Data industri tahun 2016 menunjukkan bahwa konsumsi listrik rata-rata per ton alumina adalah 1.350 kilowatt-jam, setara dengan konsumsi listrik rumah tangga selama setengah tahun. "Teknologi pelarutan suhu rendah" yang dikembangkan oleh sebuah perusahaan, dengan menambahkan katalis khusus, mengurangi suhu reaksi dari 280℃ menjadi 220℃. Hal ini saja menghemat 30% energi.

Peralatan unggun terfluidisasi yang saya lihat di sebuah pabrik di Shandong benar-benar mengubah persepsi saya. "Raksasa baja" setinggi lima lantai ini menjaga bubuk mineral tetap tersuspensi melalui gas, mengurangi waktu reaksi dari 6 jam dalam proses tradisional menjadi 40 menit. Yang lebih menakjubkan lagi adalah sistem kontrol cerdasnya, yang dapat menyesuaikan parameter proses secara real-time, layaknya dokter tradisional Tiongkok yang memeriksa denyut nadi.

Dalam hal produksi hijau, industri ini sedang menggelar pertunjukan gemilang "mengubah limbah menjadi harta karun". Lumpur merah, yang dulunya merupakan sisa limbah yang merepotkan, kini dapat diolah menjadi serat keramik dan material perkerasan jalan. Tahun lalu, proyek demonstrasi yang dikunjungi di Guangxi bahkan berhasil membuat material bangunan tahan api dari lumpur merah, dan harga pasarannya 15% lebih tinggi daripada produk tradisional.

III. Kemungkinan Tak Terbatas untuk Pengembangan Masa Depan

Pembuatan nano-alumina dapat dianggap sebagai "seni pahat mikro" di bidang material. Peralatan pengeringan superkritis yang terdapat di laboratorium dapat mengendalikan pertumbuhan partikel pada tingkat molekuler, dan serbuk nano yang dihasilkan bahkan lebih halus daripada serbuk sari. Material ini, ketika digunakan dalam pemisah baterai litium, dapat menggandakan masa pakai baterai.

Gelombang mikroTeknologi sintering mengingatkan saya pada oven microwave di rumah. Perbedaannya adalah perangkat microwave kelas industri dapat memanaskan material hingga 1600℃ dalam waktu 3 menit, dan konsumsi energinya hanya sepertiga dari tungku listrik tradisional. Lebih hebatnya lagi, metode pemanasan ini dapat memperbaiki struktur mikro material. Keramik alumina yang dibuat oleh perusahaan industri militer tertentu dengan teknologi ini memiliki kekerasan yang sebanding dengan berlian.

Perubahan paling nyata yang ditimbulkan oleh transformasi cerdas adalah layar besar di ruang kendali. Dua puluh tahun yang lalu, para pekerja terampil berkeliling ruang peralatan sambil membawa buku catatan. Kini, kaum muda dapat melakukan pemantauan seluruh proses hanya dengan beberapa klik mouse. Namun yang menarik, para insinyur proses paling senior justru menjadi "guru" sistem AI, yang perlu mengubah pengalaman puluhan tahun menjadi logika algoritmik.

Transformasi dari bijih menjadi alumina dengan kemurnian tinggi bukan hanya interpretasi reaksi fisika dan kimia, tetapi juga kristalisasi kearifan manusia. Ketika pabrik pintar 5G bertemu dengan "pengalaman sentuhan tangan" para pengrajin ahli, dan ketika nanoteknologi berdialog dengan tanur tradisional, evolusi teknologi yang telah berlangsung selama seabad ini masih jauh dari selesai. Mungkin, seperti yang diprediksi oleh laporan resmi industri terbaru, generasi produksi alumina berikutnya akan bergerak menuju "manufaktur tingkat atom". Namun, terlepas dari seberapa pesat perkembangan teknologi, menyelesaikan kebutuhan praktis dan menciptakan nilai nyata adalah koordinat abadi inovasi teknologi.